Un fort dégagement de poussière (illustré ici), des temps d'arrêt prolongés pour la maintenance et une stagnation des bénéfices ont amené une entreprise sidérurgique à rechercher une meilleure solution pour son convertisseur basique à oxygène (CBO). En raison des conditions dangereuses et du risque d'essais physiques, l'entreprise a fait appel à nos services de CFD pour optimiser l'application.

La fabrication de l'acier : Les principes de base

Dans le processus de fabrication de l'acier, un CBO transforme la fonte brute et la ferraille en fusion en acier. Ce processus comporte généralement plusieurs étapes, mais commence par l'entrée de la ferraille et de la fonte brute en fusion dans un haut fourneau. Ce processus génère d'importantes quantités de cendres, de suie et d'autres polluants, qui entrent ensuite dans la tour de refroidissement par évaporation de la CBO par un conduit. Dans la tour de refroidissement par évaporation, le gaz pénètre au sommet de la tour où il est rapidement et puissamment refroidi par un jet.

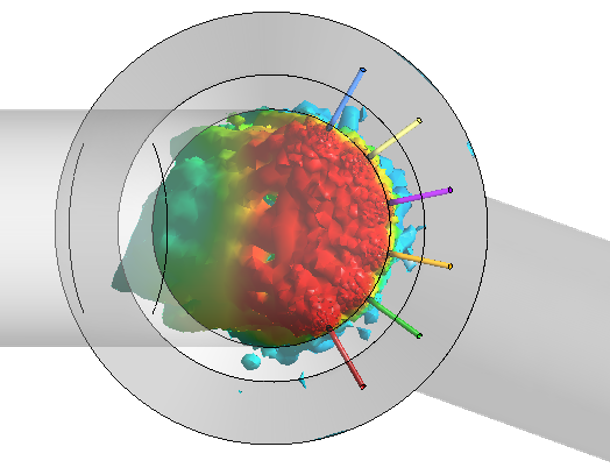

La poussière polluée, entraînée dans le gaz, tombe ensuite à la base de la tour où elle est incinérée. Toutefois, si la disposition de la lance de pulvérisation est défectueuse, comme c'était le cas chez ce client, il se produit un grave amoncellement de poussière. Cela signifie que l'eau pulvérisée qui entre en collision avec le gaz entrant, mais ne s'évapore pas, se colle à la paroi et collecte la poussière, comme illustré ci-dessous. La zone rouge correspond à l'eau qui ne s'est pas évaporée et qui reste collée aux parois en accumulant la poussière.

Si ce processus se poursuit sans que l'on s'arrête pour nettoyer la poussière des parois de la tour, les embruns continuent de s'accumuler sur la poussière collante et collectent de plus en plus de poussière. Finalement, l'entreprise est obligée d'arrêter le processus pour la maintenance. Ces temps d'arrêt entraînent des problèmes de santé pour les travailleurs, des pertes de profits et des pratiques commerciales non viables.

Optimisation du processus à l'aide de la CFD

Notre tâche consistait à concevoir une disposition optimale des buses, afin que le jet rencontre le gaz à l'entrée de la tour et s'évapore complètement, et que la poussière tombe au fond de la tour où elle est incinérée de manière appropriée. Nous devions le faire en minimisant le mouillage des parois et en tenant compte des domaines de temps et d'espace réduits.

Dans ce processus, les conceptions conventionnelles de disposition des buses placent six injecteurs à intervalles réguliers le long de la paroi circulaire de la tour de refroidissement, juste au moment où le gaz entre dans la tour. Plutôt que de suivre la pensée conventionnelle, car cela causait clairement de graves problèmes à notre client, nous voulions des réponses à des questions telles que : Comment devons-nous disposer les buses ? À quelle profondeur doivent-elles être insérées pour cette tour particulière ? Existe-t-il un angle d'injection et de pulvérisation optimal ?

Pour répondre à ces questions, nous avons d'abord maillé l'ensemble de la tour, les conduits d'entrée et de sortie, et les lances des buses. Cela a permis à notre logiciel CFD d'effectuer des calculs avancés de mécanique des fluides en de petits points finis dans toute l'application. Nous avons alors pu évaluer à la fois ce qui se passait pendant le processus actuel et la conception de la disposition des buses qui permettrait d'optimiser le processus de la tour de refroidissement par évaporation.

Lorsque nous avons visualisé le panache de pulvérisation coloré par les gradients de température, illustré ci-dessous, nous avons constaté que six lances de buses situées à intervalles rapprochés, directement en face de l'entrée de gaz, évaporaient efficacement le jet et empêchaient le mouillage des parois. En outre, cette disposition des buses a permis de réduire considérablement l'accumulation de poussière dans toute la tour.

Retour sur investissement et amélioration continue

Grâce aux résultats obtenus, cette entreprise a bénéficié d'une réduction des temps d'arrêt pour maintenance, d'un rendement plus élevé et d'une meilleure sécurité pour les employés. Dans des environnements comme celui-ci, où les tests physiques sont impossibles, nos services CFD offrent une solution inégalée par les autres logiciels de modélisation.

Le four à oxygène de base n'est qu'un exemple de l'utilité de la CFD pour ce client. Compte tenu des environnements dangereux de la plupart des aciéries, nous mettons en œuvre des solutions d'essais et de CFD pour les clients dans une large gamme d'applications sidérurgiques et tout au long du processus de fabrication de l'acier.

Si vous souhaitez discuter de ce sujet plus en profondeur, veuillez nous contacter ou vous connecter directement avec moi via LinkedIn.

Pour plus de simulations CFD, visitez notre page YouTube!