När ska du använda spray testning och modellering?

I verksamheter där sprutprestanda är kritisk har du inte råd med en trial-and-error-metod för optimering. Specialiserad utrustning eller avancerade modelleringsverktyg krävs för att säkerställa att dina sprutsystem fungerar korrekt.

Kritiska spruttillämpningar

Sprutverksamhet är särskilt viktig för tillämpningar där problem kan resultera i processfel, fara och betydande förlust av produktionstid eller överdrivna kostnader. Dessa tillämpningar omfattar vanligtvis följande:

- Kemiska reaktioner

- Gaskylning

- Precisionsbeläggning

- Spraytorkning

- med mera

I dessa verksamheter kan spraytestning och modellering vara det enda sättet att känna sig säker på sprutprestanda.

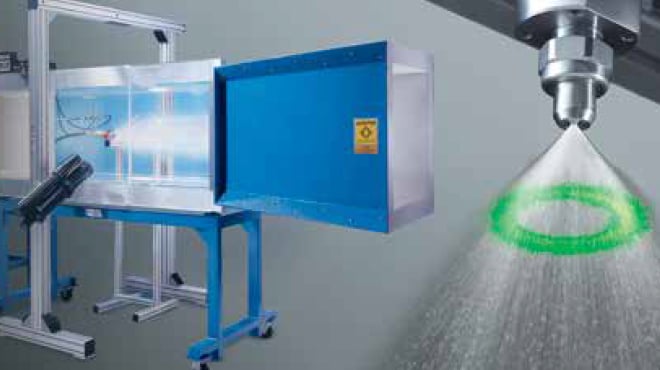

Spraykaraktäriseringsstudier

Spraykaraktäriseringsstudier utförs i ett laboratorium och används ofta för att optimera prestandan, samt för att felsöka problem och validera koncept. De omfattar utrustning som t.ex

- Sprutmunstycken för att mäta vätskefördelningen

- Utrustning för laserdiffraktion för att mäta droppstorleken på luftfördelningsmunstycken med liten kapacitet och fina sprutmunstycken

- Anordningar som mäter slagvariationer i hela sprutmönstret

- Vindtunnlar för att testa sprayavdunstning och sprayprestanda under förhållanden som simulerar en gasström

- Instrument för luft- och vätskeflöde för mätning av flöde och tryck

- Fasdopplerpartikelanalysatorer för fullständig utvärdering av droppstorleken, särskilt när sprayhastigheter krävs

- Analysatorer med laserbildanalys för mätning av droppstorlek i munstycken med stor kapacitet och täta/ ogenomskinliga sprayer.

Avancerade verktyg för datormodellering

När det inte är möjligt att simulera sprutsystemets driftsmiljö gör avancerade datormodelleringsverktyg det möjligt att göra djupgående analyser. Datormodelleringsverktyg omfattar bland annat följande:

- CFD (Computational Fluid Dynamics) för att analysera och lösa problem som rör flödet av vätska och gas i din sprutverksamhet. Vi erbjuder både standardmodeller och anpassade CFD-modeller. Läs mer >

- Fluidstrukturinteraktion (FSI) för att säkerställa att munstycken, lansar, injektorer och huvuden inte utsätts för extrema krafter som kan leda till maskinvarufel. Läs mer >