Un largo fabricante de acero necesitaba rociar un inhibidor de óxido en barras de acero pulido. Sin embargo, su sistema de pulverización por aire generaba niebla, exceso de pulverización y sobreaplicación del aceite. Estos problemas daban lugar a un equipo desordenado, un área de producción insegura y un entorno insalubre para los trabajadores. La empresa necesitaba un nuevo sistema de pulverización de inhibidores de óxido que mejorara la precisión de la aplicación del aceite. A su vez, este sistema también reduciría los gastos de material y mano de obra.

Sistema de pulverización de inhibidores de óxido

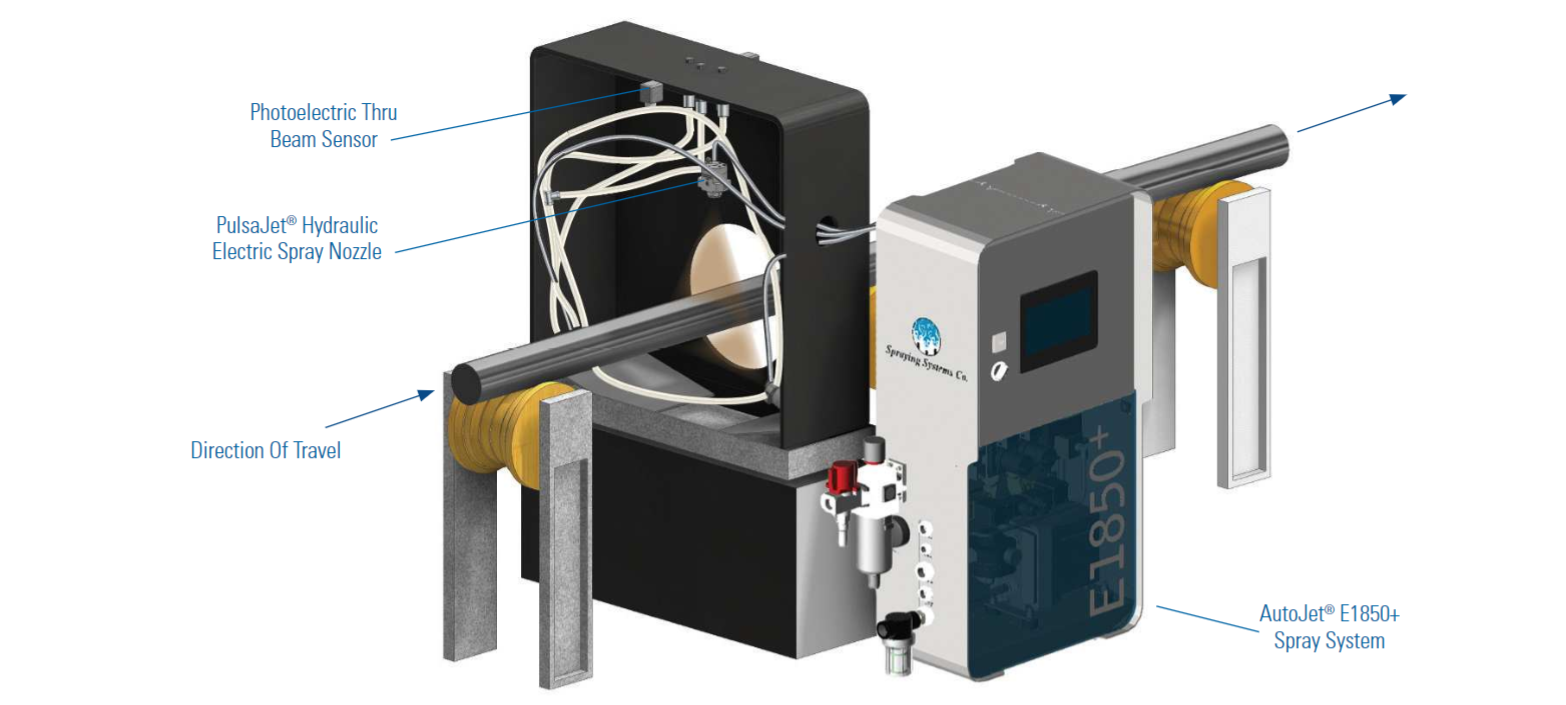

Tras una prueba con boquillas de pulverización hidráulicas para comprobar la precisión del patrón de pulverización, instalamos un sistema de pulverización AutoJet® E1850+. El sistema también incluye tres boquillas de pulverización PulsaJet® AA10000AUH-104215 de accionamiento eléctrico y puntas de pulverización UniJet® PWMD.

A medida que las barras de acero de 7/8 a 3 pulgadas de diámetro pasan por la estación de pulverización, el sistema E1850+ es activado por un sensor fotoeléctrico de haz cruzado. Este sensor pone en marcha y detiene las boquillas de pulverización. Montadas para proporcionar una cobertura de aceite uniforme y consistente, estas boquillas hidráulicas fueron capaces de alcanzar un caudal bajo de 4 a 15 litros/hora y una presión de líquido constante de 2 bares.

Resultado

Los sistemas de pulverización de inhibidores de óxido AutoJet y las boquillas hidráulicas PulsaJet recubren ahora las barras de acero sin neblina ni exceso de pulverización. Esto ahorra al fabricante costes significativos en el consumo de inhibidor de óxido, el funcionamiento del compresor de aire y el mantenimiento. También consiguen un importante ahorro en mano de obra para la limpieza y en materiales para absorber los derrames y el exceso de pulverización. Todas estas reducciones suponen un total de 17.500 euros anuales, lo que se traduce en un periodo de amortización del nuevo sistema de pulverización inferior a un año.

La empresa también pudo mejorar sus esfuerzos de sostenibilidad haciendo que el entorno de trabajo fuera más seguro y saludable para los empleados gracias a la eliminación del exceso de pulverización y del aceite en el aire.